本文摘要:摘要:碳纤维增强复合材料因其具有高强度、耐高温、耐辐射、抗化学腐蚀等特性,广泛应用于航空航天、交通运输、运动器材等方面。但该材料的非均匀性以及各向异性导致其在不同纤维方向角下呈现出不同的加工特性,对实际生产过程中的切削刀具寿命和工件质量等都

摘要:碳纤维增强复合材料因其具有高强度、耐高温、耐辐射、抗化学腐蚀等特性,广泛应用于航空航天、交通运输、运动器材等方面。但该材料的非均匀性以及各向异性导致其在不同纤维方向角下呈现出不同的加工特性,对实际生产过程中的切削刀具寿命和工件质量等都有很大影响。基于碳纤维增强复合材料的纤维方向,综述其对切削加工过程中切屑形成机理、切削力、切削温度、刀具磨损以及加工表面质量的影响情况,并探讨了未来的研究趋势。

关键词:碳纤维增强复合材料,各向异性,纤维方向,切削力,刀具磨损

0引言

碳纤维增强复合材料(carbonfiberreinforcedplastic,CFRP)是以碳纤维为增强体、树脂为基体的复合材料,具有高强度、耐高温、耐辐射、抗化学腐蚀等特性,是目前最受青睐的高性能材料之一,广泛应用在交通运输、航空航天、运动器材等方面。一般CFRP制品均为一次整体成型,但为了满足形状、尺寸以及装配需求,成型后往往需要对CFRP制品进行铣削加工[1]。然而碳纤维增强复合材料具有非均匀性和各向异性,导致其切削性能不像金属类各向同性材料表现出很强的规律性,属于典型的难加工材料。

在切削加工过程中,工件表面常会出现分层、毛刺、裂纹等缺陷[2]。又由于CFRP有很高的强度和硬度,铣削加工过程中,刀具易于磨损、寿命低。因此,随着CFRP材料的使用越来越广泛,对其切削性能的研究愈加受到重视。目前,国内外诸多学者基于纤维铺层方向,对CFRP的切屑形成机理和刀具磨损、表面质量等切削性能进行了大量分析研究,为该领域的继续深入探索打下坚实的基础。本文综述了纤维方向对于CFRP切削过程中的切屑形成、切削力、切削温度、刀具磨损及表面质量影响的研究进展。

1切屑形成机理

CFRP属于典型的难加工材料,在切削加工过程中,刀具挤压材料导致碳纤维撕裂、弯曲断裂或剪切断裂,而树脂发生塑性变形。因碳纤维强度极限远远大于树脂,在切削过程中通常忽略对树脂的切削而简化地看成切削碳纤维。不同于金属材料,CFRP材料在切削加工中几乎不发生滑移流动等塑性变形过程。

因此,不能采用金属材料切削机理来分析其切削过程[3]。对于CFRP材料的切削加工,在切削过程中由于挤压、拉伸、弯曲、剪切的作用,碳纤维发生脆性断裂,形成切屑。KOPLEV等[4]最早展开对CFRP切削加工机理的研究,在切削试验中采用快速落刀法,发现CFRP脆性断裂后形成粉末状切屑,并且切屑不承受大的塑性变形。随后许多学者通过一系列单向CFRP的正交切削实验来分析其切屑形成机制[5]。

众多学者在大部分试验中都采用了一种新的切屑分离技术,即在切削加工之前,先在工件表面涂一层粘合橡胶水以保持复合材料“宏观切屑”的形态[6]。这种处理方式能够有效避免粉末切屑的出现。CFRP由于其显著的各向异性,导致切屑形成与纤维方向有很大关系。定义纤维方向角θ为刀具切削方向与未切削层纤维方向所成的夹角[7]。

0°<θ<90°时为顺纤维切削、90°<θ<180°时为逆纤维切削。在实际研究中,通常对纤维方向角θ取典型值,一般取θ为0°、45°、90°、135°等。N.Bhatnagar[8]及P.S.Sreejitha[9]等人理论分析了平行纤维、顺纤维和逆纤维3种条件下CFRP材料的切屑形成机理,解释了在纤维方向影响下CFRP的切屑形成机理,但缺少试验验证。

Wang[2]等建立了垂直纤维轴向进行切削时纤维方向影响切屑形成的模型,指出纤维方向角在≠90°时纤维的破坏形式存在差异,但模型局限于垂直切削的条件下。D.H.Wang[10]等人对CFRP材料进行正交切削试验得到典型θ值下的切削机理:θ=0°时发生分层分离、θ=45°时发生切断分离、θ=135°时发生弯曲剪切分离。

张厚江[11]等分析了CFRP材料的二元直角自由切削机理,根据切削时θ的不同将纤维的切断形式分为层间分离型、纤维切断型和弯曲断裂型。当θ=0°时,CFRP在刀具作用下发生界面层剥分离,碳纤维被掀起的部分受到挤压发生弯曲断裂形成切屑。0°<θ≤90°时,碳纤维受剪切应力发生剪切断裂,断裂部分碳纤维沿纤维方向发生滑移形成切屑。90°<θ<180°时,由于层间结合强度较低先发生界面分层分离,而后纤维束发生弯曲断裂形成切屑。

2纤维方向对CFRP切削性能的影响

由于CFRP材料具有各向异性,纤维方向的不同会导致不同的加工效果。研究人员在各个时期开展了一系列纤维方向角介于0°和180°之间的CFRP切削试验。通过对不同纤维方向角开展切削试验,探索出加工过程中不同纤维方向角对切削力、切削温度、刀具磨损以及加工表面质量的影响规律。

2.1切削力

对铣削加工中切削力的分析有助于精确分析加工过程中的刀具磨损行为以及加工表面质量。碳纤维增强了CFRP材料纤维纵向上的力学性能,但材料在横向上的力学性能则较差,因此材料性能表现出显著的各向异性[12],显著的各向异性也使得铣削过程中的切削力变化呈现出明显的方向性。Everstine[13]等基于连续力学分析建立了CFRP在θ=0°方向的最小切削力预测模型,但所预测模型缺少实验验证。

Arola[14]等则通过有限元模拟了CFRP切削加工过程中各纤维方向角下的切削力,并通过试验进行验证。Karpat[15]等用三角函数表示θ与切削力系数的关系,给出了切削单向CFRP层合板的切削力机械模型,并使用Matlab—Simulink建立了铣削多向CFRP切削力的动态模型。张厚江[16]等对直角自由切削下单向CFRP材料的切削力进行研究,给出了纤维方向角<90°时切削力的理论计算方法。

L.C.Zhang[17-18]等基于金属材料的二维剪切滑移模型建立了CFRP在纤维方向角<90°时的二维正交切削力模型,模型预测结果为:主切削力基本随着θ的增大呈线性比例上升,该模型是目前解释CFRP材料切削机理上最被认可的模型,但局限于顺纤维切削的情况。G.VenuGopalaRao[19]等采用有限元建立了CFRP正交切削的二维力模型,发现θ<90°时切削力随θ的增大而线性上升。

而Hocheng[20]等通过CFRP铣削试验,对切削力进行观察,却发现切削力最大的方向出现在平行纤维方向。龚佑宏[21]等对单向碳纤维复合材料4种纤维方向角分别进行的铣削试验,发现最大切削力在0°>45°>135°>90°。由于CFRP材料主要是纵向加强,θ=90°时碳纤维发生剪切断裂的最大切削力小于θ=0°时发生弯曲断裂的最大切削力。

基于众多试验与仿真,当纤维方向角介于0°与180°之间变化时,学者们对切削力的变化规律存在不同的说法,缺少更加统一被广泛认可的解释,因此对于CFRP切削力行为的各向异性仍有许多问题等待研究。

2.2切削温度

碳纤维增强复合材料导热性较差,且在沿碳纤维方向上的热导率明显大于垂直纤维方向,切削过程中切削温度分布与纤维方向关系密切。切削加工过程中聚集的热不易散发,既影响着刀具寿命,又易引起工件材料的热损伤。

过高的温度会导致CFRP基体材料发生碳化、软化等变化,影响CFRP材料的强度和刚度,同时堆积的热量会引起加工表面烧伤等缺陷,影响加工表面质量。E.Brinksmeier[24]等采用人工热电偶测温的方法,对比不同温度下CFRP切削加工表面质量,得到碳纤维复合材料加工表面质量受切削温度影响极大的结论。

朱国平[25]等采用有限差分法建立了CFRP切削温度场数学模型,进行了一系列切削试验,发现切削温度在钻削出口平面呈椭圆形分布,椭圆长轴方向平行于碳纤维。P.S.Sreejith[26]等针对纤维方向角为0°的碳纤维复合材料,用红外光纤传感器测量了其切削温度,结合通过切削力计算得到的切削比压,从而得到了临界切削温度,但该研究只针对纤维方向角为0°的情况。

Zitoune.R[27]等对碳纤维复合材料进行切削试验,发现纤维方向对切削温度的影响因子最大,并且当切削方向垂直于纤维方向时升温现象最明显。鲍永杰[28]等采用多种试验方法与仿真相结合,基于外部加热的模拟温度场对CFRP切削温度进行研究,发现复合材料切削加工中的温度分布具有一定的方向性。

蔡晓江[29]等对CFRP材料进行自由切削实验,发现不同纤维方向下的切削热表现出明显差异:切削温度最大值出现在纤维方向角θ为90°时;当θ<90°时切削温度随θ的增大呈线性增长;θ>90°时,切削温度随θ的增大先发生快速下降,在θ=165°时略有回升,总体呈下降趋势。

切削温度影响着刀具的使用寿命以及工件的加工表面质量,但针对CFRP切削加工过程中切削温度的理论研究较少,相关试验及建模较复杂,关于切削温度与纤维方向变化关系的研究更是少见,需要进一步对CFRP切削温度进行相关研究。

2.3刀具磨损

CFRP材料具有非常高的硬度(碳纤维的硬度约648Hv[30]),在切削加工过程中产生的大量热不易发散,形成局部高温,因此加工过程中对刀具的磨损较严重。刀具的磨损直接影响着刀具寿命及工件加工表面质量。因此有必要对CFRP切削加工过程中的刀具磨损行为进行深入探索。花崎伸作等[31]对CFRP材料切削加工过程中发生的刀具磨损行为进行了研究。对于CFRP材料的切削加工,从摩擦磨损行为上来看主要发生磨粒磨损,从刀具的磨损位置来看主要是后刀面磨损[32]。

切削加工过程中,粉末状的切屑在刀具后刀面以及加工表面之间的移动易在刀具后刀面形成划痕,大量碳纤维粉末切屑形成的循环接触应力使得后刀面发生疲劳破坏,刀具表面发生脆性断裂或材料剥离,导致裂纹或凹坑的生成[33]。后刀面的磨损导致切削过程中切削力的变化,最终影响到工件表面质量[34]。

ClausDold等[35]则用不同刀具对CFRP进行切削加工,并对加工特性进行比较,发现纤维方向对刀具磨损有巨大影响。Hosokawa.A[36]等对CFRP单向层合板进行切削加工,发现不同纤维方向下刀具的磨损情况不同,且刀具磨损量大小变化与切削力大小变化关系一致。王志超等[37]通过选用4种典型纤维方向角对CFRP单向层合板进行铣削试验发现刀具磨损量在不同纤维方向角θ时体现出规律性,刀具磨损量在0°>45°>135°>90°。

龚佑宏[21]等通过对单向碳纤维复合材料的铣削试验同样得到这个影响规律,分析认为主要是加工过程中的新生表面受到挤压之后发生回弹,纤维束回弹加剧对刀具的摩擦造成后刀面磨损。θ=0°时纤维的回弹量最大,导致后刀面上发生的磨损相应最严重。

θ=90°时,因CFRP材料强度等性能主要在沿纤维方向上增强,纤维剪切断裂回弹不明显,故刀具磨损相应较轻微。CFRP材料切削加工中刀具磨损严重,通常采用高耐磨性、高硬度的刀具材料或涂层刀具(例如PCD刀具和硬质合金刀具),以延长刀具寿命,在CFRP材料的切削加工中较大程度的改善其加工表面质量。

2.4表面质量

碳纤维复合材料是典型的难加工材料,由于其硬脆的特性,加工过程中CFRP材料所受载荷超过其强度极限时发生脆性破坏,易在加工表面及次表面残留微裂纹[38]。其层间强度低、非均匀性、各向异性等特性导致CFRP在切削加工过程中易于发生层间分层、毛刺、撕裂等缺陷,严重影响加工表面质量。T.Geis[39]等则在铣削加工CFRP时,先在加工表面边缘预加工出凹槽,此方法有效减少了CFRP切削加工中的分层、毛刺等缺陷。

KoplevA[40]等人最早展开CFRP材料在典型纤维方向的正交切削试验,发现θ=90°进行切削时,未被切断的纤维束在刀具载荷作用下弯曲撕裂,从而在新生表面产生裂纹;而θ=0°进行加工时未在新生表面发现裂纹;故得到θ=0°进行切削加工的工件表面质量较θ=90°时好的结论。Wern[41]等人则对CFRP切削的切削力进行分析,发现在不同纤维方向下进行切削时纤维的破坏形式不同。

D.H.Wang[10]等人扩大研究范围,进行了0°≤θ≤180°之间的CFRP正交切削试验,对加工表面粗糙度进行测量后发现,当θ介于15°到60°之间时,表面粗糙度能够控制在1μm与1.5μm之间,而θ>60°之后材料加工表面质量急剧下降。

X.M.Wang[42]等也进行了正交切削试验研究不同θ下CFRP材料的加工表面特征,发现当纤维方向角超过90°时会造成加工表面损伤,表面层材料发生明显的机械性形变。CFRP在不同纤维方向角时的加工表面存在较大差异,El-HofyMH等人对不同纤维方向角下的切削表面分析:0°时纤维束切口整齐;45°时弯曲、折断的纤维使得切削表面不如0°时;90°、135°时存在纤维拔出现象。

蔡晓江[10]等在对CFRP的切削试验中发现:θ<45°时工件加工表面质量较好,表面粗糙度小,轮廓平滑;θ>135°时,加工表面质量急剧下降,并出现沿纤维方向向CFRP材料基体内部扩展裂纹的趋势。CFRP切削加工中,纤维方向是影响加工表面质量的主要因素之一,不同纤维方向下工件的加工表面形貌存在较大差异,因此为了得到较好的表面质量,进行切削加工时的纤维铺层方向应得到重视。

3结语

近年来碳纤维增强复合材料的应用前景愈加广阔,正广泛使用于各个领域,国内外学者对其切削性能的研究取得了较为丰硕的成果。本文主要对碳纤维复合材料的纤维方向对其切削机理及切削性能的影响研究进行综述,主要包括纤维方向对切削过程中的切屑形成、切削力、切削温度、刀具磨损以及表面质量的影响研究。在此过程中发现还有许多问题值得进一步深入研究:

1)文献中关于CFRP切削加工中切削力的相关研究主要集中在纤维方向在90°内的情况,且不同纤维方向下的变化行为缺少更加全面具有说服力的解释,关于CFRP切削力的各向异性仍有较多挑战。

2)从纤维方向对切削力与刀具磨损的影响规律可以看出两者呈现出一定的相似性,在后续的研究中可以进一步探索纤维方向对二者影响规律的内在联系,建立二者关系模型,基于切削力信号准确预测刀具磨损行为。

3)CFRP材料切削加工过程中刀具的磨损较为严重,而目前适用于加工碳纤维复合材料的金刚石刀具价格十分昂贵,PCD刀具的制作成本高昂且难以成型,这些都要求继续寻找、开发耐磨性更好、经济效益更高的刀具材料。

4)目前对CFRP切削热的研究相对较少,应对其进行深入研究,探索切削热对刀具磨损及加工损伤的影响机理,建立完善的温度分布模型。

参考文献:

[1]简龙艺,林有希.碳纤维复合材料铣削加工研究进展[J].工具技术,2014,48(4):3-6.

[2]WangXM,ZhangLC.Anexperimentalinvestigationintotheorthogonalcuttingofunidirectionalfibrereinforcedplastics[J].InternationalJournalofMachineTools&Manufacture,2003,43(10):1015-1022.

[3]UcarM,WangY.End-millingmachinabilityofacarbonfiberreinforcedlaminatedcomposite[J].JournalofAdvancedMaterials-Covina-,2005,37(4):46-52.

[4]KoplevA.Cuttingofcfrpwithsingleedgetools[M].[S.I.]:AdvancesinCompositeMaterials,1980.

[5]PwuHY,HochengH.Chipformationmodelofcuttingfiber-reinforcedplasticsperpendiculartofiberaxis[J].JournalofManufacturingScience&Engineering,1998,120(1):192-196

材料方向论文范文:纤维材料论文酚醛环氧树脂复合材料性能

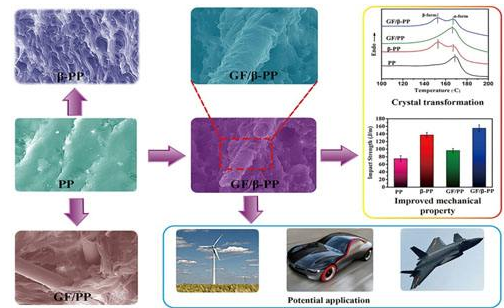

摘要:纤维增强复合材料简称FRP,这种材料中有较大的强度和较良好的耐久性,这是其他材料都无法比拟的。碳纤维增强环氧树脂复合材料相比其他材料具有较好的耐高温、耐腐蚀、质量轻等特点。文章对玻璃纤维布及碳纤维布增强酚醛环氧树脂复合材料性能进行了研究。

关键词:玻璃纤维布;碳纤维布;复合材料;力学性能;纤维

转载请注明来自发表学术论文网:http://www.fbxslw.com/jzlw/20060.html